夹具模块化设计为先进的计算机辅助夹具设计工作打下基础

计算机辅助技术在柔性焊接夹具设计中的应用

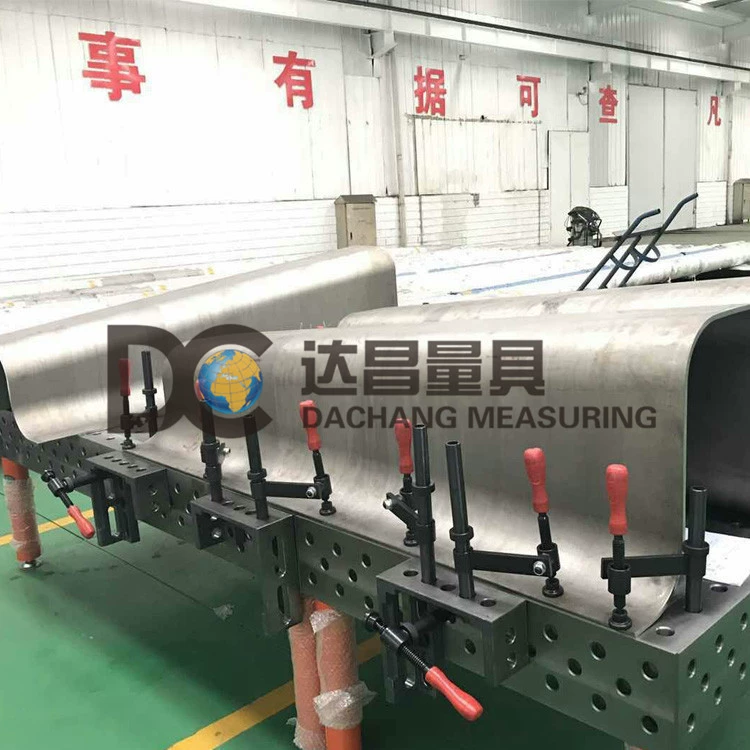

典型的组合夹具系统中,每套柔性焊接夹具都是由夹具基体、定位、支承和夹紧等元件组成。夹具元件模块化是实现组合化的基础。利用模块化设计的系列化、标准化夹具元件或功能部件,简化设计和快速制造,或组装成各种夹具,己成为夹具产品开发的基点,体现在各种先进夹具系统的创新之中。模块化、组合化的设计能够扩大夹具元件的使用功能和应用范围,获得事半功倍的效果,是实现夹具制造“短、平、快、廉”的重要手段。

(一)计算机辅助柔性焊接夹具设计系统

夹具模块化设计为先进的计算机辅助夹具设计工作打下基础,通过基于三维CAD系统的先进夹具设计系统能够实现快速的组合夹具方案设计和装配,可以优化设计、模拟仿真机械工具的加工制造过程,能为用户提供正确、合理的配套夹具。因而,模块、组合化设计对夹具行业利用现代信息技术、提升产品开发和技术服务能力具有十分重要的意义。

(二)计算机辅助柔性焊接夹具的技术发展

近三十年来在国内的制造业领域,相对于先进的计算机辅助设计技术在各个方而的飞速发展和应用,夹具设计还是一片待开发洼地。这其中的一个重要原因就在于夹具设计从技术传统上来说主要还是一个基于经验的工作过程,例如设计加工制造工艺较复杂的零部件的装夹方案常常要求工程师有许多年的业内工作经验。因此,对企业生产工艺知识的积累和运用就成为先进计算机辅助夹具设计技术发展和应用的一个重要热点问题,特别是工装夹具设计知识和经验的建模与利用。

当前计算机辅助装夹工艺设计领域的另一个热点问题就是对设计的分析和优化。例如近年来快速发展的基于有限元技术的“工件一夹具系统”结构与应力的仿真与数值分析研究工作在薄壁件加工制造的工装夹具设计中的应用。精密薄壁零部件制造的工装夹具设计是一个相当复杂的工作,容易受到加工过程中的力、热等因素的影响。而反复物理实验的方法成本太高,可行性低。通过结构、力、热等多因素藕合的仿真分析能够对铝合金薄壁零部件在设定的工装夹具方案下的应力、变形、精度进行研究,从而对工艺方案作出评估。HURTADO等基于对加工过程工件公差和变形的分析,提出了一个夹具系统刚度优化方法圈。在该方法中,假设工件一夹具系统是刚性连接的,通过分析工件的加工精度要求,能够得到一个优化的工装夹具布局方案。